Digitale tvillinger i produktionsvirksomheder

Tænk, hvis du kunne designe og teste din produktionsmaskine under mange forskellige betingelser – helt uden at skulle påvirke den fysiske enhed. Dét er netop ideen bag de digitale tvillinger, som lige nu buldrer frem på markedet. Men hvad er digitale tvillinger, og hvad kan de bruges til? DAU har taget en snak med chef for digitale tvillinger i ProjectBinder, Poul Kristensen, som fortæller om de mange fordele ved digitale tvillinger for produktionsvirksomheder – og kommer med en klar opfordring til industrien om at pakke teknologiforskrækkelsen langt væk.

Hvad er digitale tvillinger?

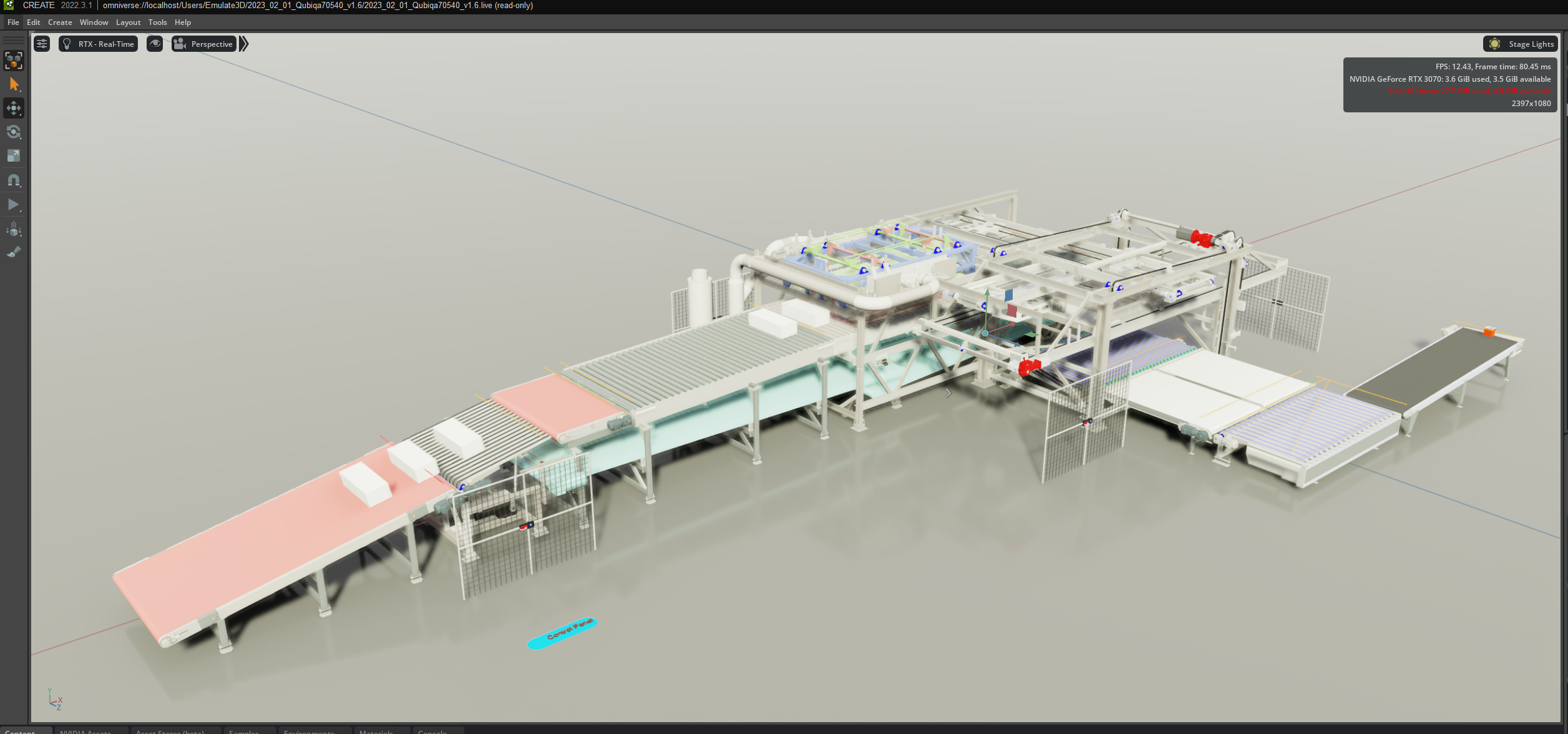

Helt kort er en digital tvilling en virtuel repræsentation af et fysisk asset. Altså en fysisk enhed, proces eller system, som kopieres i en digital version. Ofte vil der være tale om en produktionsmaskine, som står på gulvet i produktionshallen. Alle aspekter med betydning for produktionen oversættes og lægges ind i modellen. Det kan både være tyngdekraft, friktion, hastighed og deceleration. Alt sammen med det formål at skabe en virtuel kopi, der er så nøjagtig som muligt; som var det en tvilling.

En digital tvilling, der ovenikøbet er udstyret med den fysiske enheds realtidsfaktorer, gør det muligt at opsætte hypotetiske scenarier, som kan give indsigt om blandt andet vedligeholdelsesbehov. Dermed kan tidlige fejl opdages, før de bliver kritiske, så der tidligt kan sættes ind og planlægges fremadrettet for at reducere nedetid. Med andre ord kan digitale tvillinger sikre, at din produktion altid er optimeret.

Det særlige ved digitale tvillinger er, at de kombinerer datadreven og modeldreven evaluering. Altså anvendes eksisterende data til at afdække mønstre gennem machine learning eller kunstig intelligens samtidigt med at eksempelvis fysik og matematik inddrages til at opstille modeller, der opfører sig som det system, der beskrives. Det vil altså sige data og målinger fra den virkelige verden – eksempelvis vejrforhold, energioutput eller trafik – som lægges over i modellen. Netop gennem machine learning og kunstig intelligens kan modellen udarbejde algoritmer, der kan forudsige, hvordan enheden eller systemet vil reagere på forskellige ændringer i betingelser eller inputs. Kombinationen af de to tilgange åbner muligheden for, at modellen selv kan give forslag til korrektioner. Den virtuelle repræsentation bliver dermed en kilde til viden om en enheds kapaciteter og svagheder, allerede inden man kaster sig ud i en dyr og ressourcekrævende produktions- og afprøvningsfase, hvilket kan reducere design- og produktionsomkostningerne betydeligt.

Et kolossalt uudnyttet potentiale

Poul Kristensen mener, at digitale tvillinger rummer et enormt potentiale for industrien, men at konservative tilgange til ny teknologi står i vejen for de mange virksomheder, som kunne få stor nytte ud af de løsninger, som allerede er tilgængelige på området. Poul fortæller, at teknologen udspringer fra NASA’s raketforskningsprogrammer og kommer med en klar opfordring: "Man skal ikke være så nervøs for at starte en teknologi op, som selv NASA baserer deres design på". Altså at man ikke skal være så teknologiforskrækket men i stedet se på de fordele, som teknologien indebærer.

Og hvilke fordele er det så? Poul opdelinger de digitale tvillingers anvendelsesområder i designreview, manufacturing, commissioning og operation. Et aspekt af de digitale tvillinger er det, som Poul kalder parallel engineering. Altså hvor processer, som normalvis ville foregå sekventielt nu i stedet foregår samtidigt: ”Når vi har lavet CAD-tegningerne og det mekaniske design og verificeret, at det fungerer, så kan tegningerne frigives til produktion. Så snart den mekaniske afdeling melder ud, at maskinen er færdigproduceret, så kan automationsfolkene downloade deres kontrolsystem, som jo allerede er fortestet med de funktioner, som de skal bruge. Det betyder, at risici i forhold til fejl og skred i tidsplaner nedbringes betydeligt, fordi funktionaliteten reelt set er afprøvet, før produktionen er igangsat”. Samtidigt kan operatørtræningen begynde langt tidligere i processen. I sidste ende betyder det, at slutkunden langt hurtigere kan komme på markedet med deres produkter – og med en væsentlig risikoreduktion.

En digital tvilling kan bruges til at løse en konkret udfordring for virksomheden. Men den kommer også med et hav af sidegevinster. Det er både i forhold til risikovurderinger, optimerede produktionstider, maskinsikkerhed og minimeret ressourceforbrug – og det er selvfølgeligt særligt interessant i et bæredygtighedsperspektiv. Digitale tvillinger giver helt nye muligheder for at gøre produktionsdesignet grønnere, idet man i princippet kan køre hvilket som helst emne gennem linje uden at bruge nogen fysiske materialer eller ressourcer. Der er simpelthen ikke noget spild forbundet med at teste produkter eller en maskines funktionalitet. Som Poul fortæller: "Jeg kan køre 5.000 liter væske gennem mit produktionsanlæg, uden at jeg reelt set har brugt en dråbe vand".

Hvordan bygger man en digital tvilling?

Når Poul og hans team hos ProjectBinder går i gang med en opgave, starter hele processen med at finde ud af, hvad kundens konkrete udfordring består i. Altså hvor nøjagtigt skoen trykker. For digitale tvillinger er mest værdifulde, når de løser specifikke opgaver, fortæller Poul: "Hvis man bare godt vil se, hvad en digital tvilling kan, så skyder man med spredehagl, og så rammer vi ingenting. I stedet skal man identificere og definere, hvilket problem, man godt vil have løst. Det kan eksempelvis være forsyningsvanskeligheder, altså at man ikke kan få fat i de komponenter, som man skal bruge til sin produktion. Der arbejder man ud fra den use-case og løser problemet med virtual commissioning i forhold til komponenter".

Rent teknisk starter processen med at importerer CAD-tegninger og modellere dem. Det kan eksempelvis være at vurdere, hvor lang en rullebane skal være eller et stempel skal være. De kinematiske og fysiske elementer sættes altså på først. Nu ser vi første gevinst: allerede på nuværende tidspunkt kan vi gå virtuelt ind i maskinen og vurdere vores arbejdsmiljø i forhold til betjening af maskinen og få en bekræftelse af, om maskinen overhovedet kan være i produktionsmiljøet pladsmæssigt. Næste gevinst opnås, når vi kobler sensor input og output på de respektive komponenter. Her kan automatikgruppen teste deres PLC- og HMI kode og sikre den rigtige funktionalitet. Derefter tager vi IO-listen og kobler på alle de sensorer, der er på anlægget. "Udgangspunktet er at få et blueprint af maskinen i CAD, som vi importerer. Derefter kan vi virtuelt gå ind i maskinen og kigge på, hvordan hele layoutet ser ud. Eksempelvis hvordan min HSE ud? Kan jeg nå de knapper og håndtag, som jeg som operatør skal kunne? Er mine arbejdsstillinger gode? Kan maskinen være inde i bygningen?" forklarer Poul.

Ved at analysere dataene, som sensorerne sender, kan den digitale tvilling identificere potentielle problemer og forudsige, hvornår hvilke vedligeholdelsesbehov vil opstå og dermed optimere den virkelige enhed: ”På den fysiske enhed vil man normalt have koblet nogle sensorer som fx fotoaftaster, sikkerhedsgardiner, trykknapper osv. Alle de sensorer lægger vi ind på det virtuelle asset. Så hvis du forestiller dig, at du har en maskine, hvor der sidder en fotoaftaster, så placerer vi samme fotoaftaster på den virtuelle maskine, som har samme funktionalitet. Så hvis der kommer et emne igennem, som berører denne fotoaftaster, så giver vi egentlig signalet tilbage til automationssystemet igennem den digitale tvilling”.

Digitale tvillinger i eksisterende anlæg

Digitale tvillinger er ikke kun værdifulde i design og produktion af helt nye anlæg. Der er også store fordele at hente for eksisterende produktionsanlæg. Især hvad angår havarisikring. Poul fortæller: ”En digital tvilling kan bruges til at simulere et nedbrud, uden at det har nogen som helst effekt på produktionen. Den digitale tvilling kan beskrive, hvordan man bedst muligt kommer gennem havariet”.

Som virksomhed vil man normalvis ikke have mulighed for at teste en haverisituation i et kørende anlæg med en oppetid på 24 af døgnets timer, fordi det jo har en direkte omkostning på produktionen. Man ved faktisk ikke, når man har leveret maskinen, om man egentlig har den bedste haverihåndtering på plads. Derfor er en digital tvilling af produktionsanlægget enormt værdifuldt i forhold til at afprøve forskellige scenarier og ændre processer, før risici opstår, fortæller Poul og fortsætter: ”Når den først er i live, så kan man opstille forskellige scenarier og optimere havarihåndtering, hvilket betyder meget, meget lavere meantime between failures og meantime to repair”.

Derudover så kan digitale tvillinger teste helt nye funktionaliteter på maskinerne ved at simulere produktændringer og produktadfærdsændringer. ”Vi ser typisk indenfor eksempelvis pharmaindustrien, at produktionen lukkes ned i nogle uger henover sommeren. Det er her, at virksomheden laver ændringer og tests – men der følger store risici med, hvis noget går galt her. Men med digitale tvillinger kan virksomheden lave alle de forbedringer inden produktionen lukkes ned, så chancen for at få succes er signifikant større,” beretter Poul.

Investering i viden

At implementere digitale tvillinger kræver ikke bare en investering i ny teknologi; det kræver i høj grad også en investering i ny viden: ”Maskinbyggerne skal være opmærksomme på, at deres arbejdsgange muligvis skal ændre sig en smule i forhold til, hvordan arbejdsgangene har været traditionelt. Det hænger sammen med den sekventielle måde at arbejde på, som nu i højere grad bliver parallel. Man skal lære at frigive nogle opgaver tidligere til andre dele af virksomheden, hvilket sætter større krav til agiliteten mellem forskellige afdelinger. Ofte skal man omlægge den måde, man arbejder på, og ellers have tillid til, at vi kan løse opgaverne virtuelt”.

Der er flere ting, man skal holde sig for øje, når vi går ind i de digitale verdener. Det gælder især design, simulering og emulering. Mens simulering er at efterligne en proces eller simulere et workflow, så handler emulering om at kigge på ekstern data og agere på baggrund af det. Poul fortæller: ”Når man laver et design af sin maskine, så skal man overveje, hvordan man både tilfredsstiller at kunne lave maskinen virtuelt og fysisk. Det skal tænkes ind i processen fra starten af, når man gerne vil arbejde med digitale tvillinger”. Derudover anbefaler Poul, at man som virksomhed giver projektet en reel chance. Det er ikke tilstrækkeligt at afprøve det som pilotprojekt. I stedet skal virksomheden tro på, at det er noget, der skal arbejdes med. Det betyder også, at det er vigtigt at få managementlagene med i projektet fra start af.

Udover at levere en digital tvilling, som er klar til brug ved afleveringen, så tilbyder ProjectBinder også træning- og coachingforløb som en del af den pakke, som kunden køber: ”Vi laver træningsforløb, hvor vi bruger to dage på standarttræning, som vi har udviklet og en dag yderligere på projektspecifik træning. Derudover har vi har et coaching-forløb, hvor vi er til rådighed til at svare på spørgsmål, når virksomheden har modtaget sin model”. Dermed sikres, at overleveringen er grundig, og at kunden er i stand til selv at håndtere den digitale tvilling og få mest mulig nytte ud af den. Og hvis der skulle opstå problemer, ja, så sidder ProjectBinder klar på deres hotline med 24-timers åbningstider.

Om ProjectBinder

ProjectBinder leverer en lang række løsninger til virksomheder med fokus på MES-implementering og -rådgivning, IT/OT-infrastruktur og digitale tvillinger. Virksomheden hovedsæde i Ballerup.

Det er kun et spørgsmål om tid, før markedet får øje på teknologien, fordi der er så mange fordele Poul Kristensen, ProjectBinder